先日、自動車メーカーの品質管理部門の方とお話しする機会がありました。

Acsimで業務フローを整理し、LLMを使ってFMEA分析の叩き台を作るデモをお見せしたところ、こんな言葉をいただきました。

「業務プロセスの整理だけで2週間。リスク洗い出しにさらに1週間。ようやく表が埋まっても、"これで網羅できているのか" という不安は消えない。その準備工数が減らせるなら、本当に助かる。」

正直なところ、私自身はプロセスFMEA分析の専門家ではありません。しかし、この言葉を聞いて、Acsimが思わぬところで役に立てる可能性があることに気づきました。

本記事では、Acsimで業務フローを構造化し、LLM(大規模言語モデル)と組み合わせることで、プロセスFMEA分析の準備工数を削減できるというアプローチをご紹介します。

商談で教えていただいたこと

「整理」に時間がかかりすぎている

プロセスFMEA(Failure Mode and Effects Analysis)は、製造プロセスにおける潜在的な故障モードを特定し、その影響を評価する手法だそうです。品質問題を未然に防ぐために欠かせない取り組みである一方、その準備にかかる工数が課題になっていると伺いました。

特に、FMEA分析を始める前の「業務プロセスの可視化」に時間がかかるとのこと。

- 業務フローがExcelやPowerPointに散在している

- 部門ごとにフォーマットが違う

- 書いた人がいなくなり、最新の実態と乖離している

- そもそもドキュメント化されていない暗黙知がある

こうした状況の中、FMEA分析に入る前の「現状整理」だけで、大きな工数が消えていくそうです。ヒアリングを重ね、Excelに転記し、関係者にレビューしてもらう。その繰り返しだと。

リスク洗い出しは「経験頼み」になりがち

業務フローが整理できたとしても、次の壁があるそうです。

「このプロセスで、どんな故障モードがあり得るか?」

この問いに答えるには、現場経験と想像力が必要です。ベテランの知見に頼ることになりますが、属人化のリスクがある。また、網羅性の担保が難しい。「書いたリスクは思いついたもの。書かれていないリスクは見落とし」という状態に陥りがちだと教えていただきました。

本来注力すべきは「対策の議論」

プロセスFMEAの本質は、リスクを特定した後の「どう対策するか」の議論にあるとのこと。

しかし現実には、整理やリスク洗い出しに時間を取られ、対策の検討が駆け足になってしまう。あるいは、分析が形骸化し、「やった」という実績だけが残る。

「整理」と「洗い出し」を効率化し、「対策の議論」に時間を使いたい。 そんなお話を聞いて、Acsimで何かお手伝いできないかと考えました。

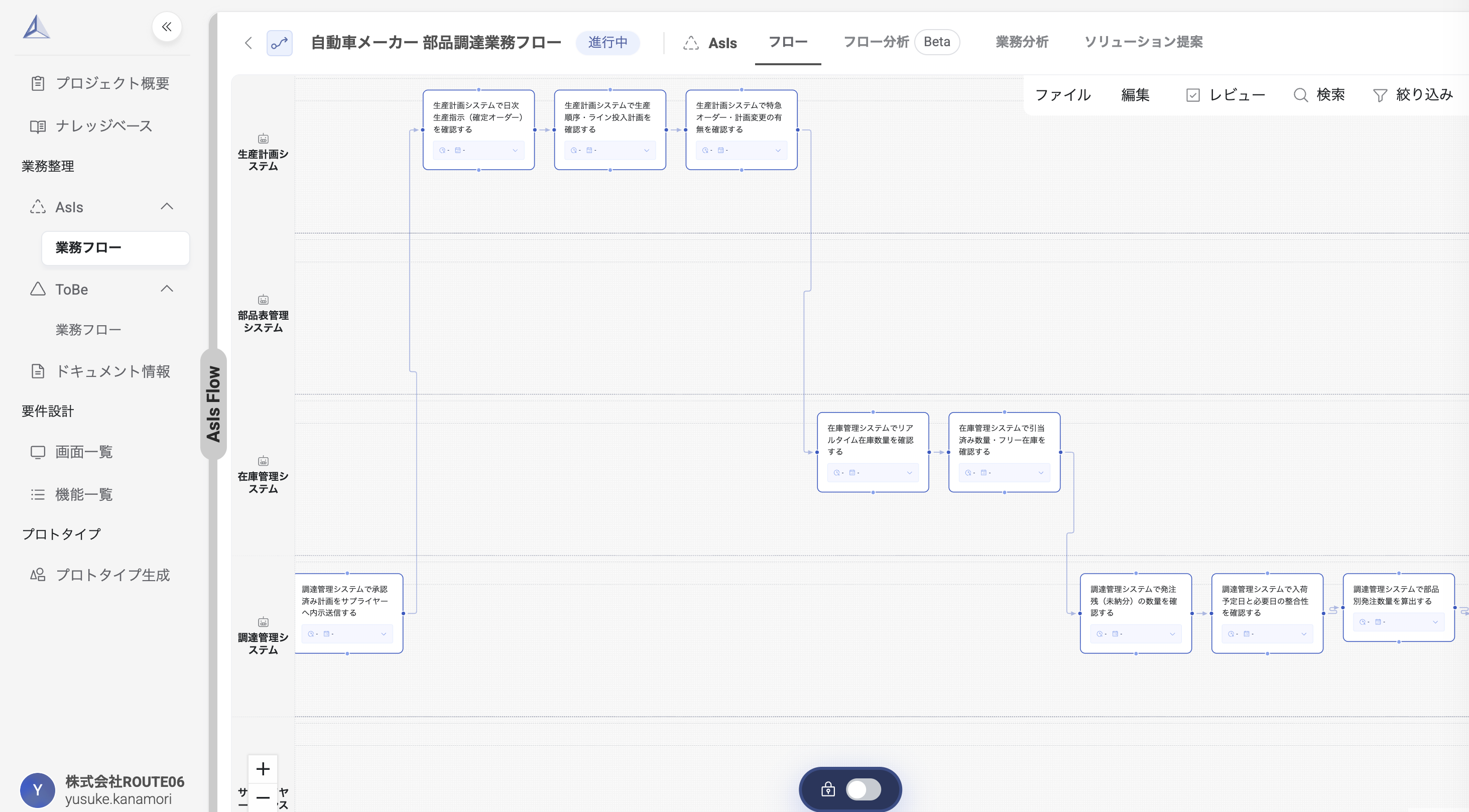

Acsimで業務フローを「構造化」する

テキストから業務フローを生成

Acsimは、AI要件定義支援プラットフォームです。業務フローの可視化において、大きな特徴があります。

テキストベースの業務記述から、業務フローを自動生成できること。

たとえば、「部品調達業務の流れを説明してください」と担当者にヒアリングした内容をそのままAcsimに入力すると、構造化された業務フローとして整理されます。

- 誰が(アクター)

- 何を(アクション)

- どんな順序で(フロー)

- どんな成果物を使って/生成して(アーティファクト)

これらが、一貫したフォーマットで可視化されます。

属人化した知識を「形」にする

現場でしか分からない暗黙知、口頭でしか伝わらない例外処理。

Acsimを使えば、ヒアリング内容をその場で業務フローに反映し、「これで合っていますか?」とすぐに確認できます。

従来の「ヒアリング → 議事録 → 図に起こす → レビュー依頼」というサイクルが、大幅に短縮されます。

構造化データ(JSON)としてエクスポート

ここからが本題です。

Acsimで整理した業務フローは、JSON形式でエクスポートできます。

実際にAcsimで自動生成した業務フローのJSONファイルを公開しますので、ぜひご覧ください。

サンプルJSONをダウンロードこのJSONには、単なる図形情報ではなく、以下のような構造化データが含まれています。

{

"nodes": [

{

"type": "action",

"data": {

"content": "調達管理システムで発注依頼書を作成する",

"operationMode": "manual",

"actorId": "生産本部の担当者"

}

}

],

"edges": [...],

"artifacts": [...]

}

- アクションの内容(何をするか)

- 操作モード(手動/自動)

- 実行主体(誰がやるか)

- 入出力の成果物(何を使い、何を生成するか)

- フローの接続関係(どの順序で実行されるか)

この「構造化されたデータ」こそが、LLM活用の鍵になります。

構造化データ × LLMで分析を加速する

なぜ「構造化」が重要なのか

LLM(大規模言語モデル)は、テキスト処理において驚異的な能力を持っています。しかし、その能力を最大限に引き出すには、「適切な形式でデータを渡す」ことが重要です。

PowerPointの図をそのまま渡しても、LLMは図形の配置を読み解くことはできません。Excelの自由記述を渡しても、構造を正確に理解することは難しい。

一方、JSONのような構造化データであれば、LLMは各要素の関係性を正確に把握できます。

- このアクションは手動作業である

- このアクションの実行主体は「生産本部の担当者」である

- このアクションの前後にはこれらのプロセスがある

こうした情報を明示的に渡すことで、LLMはより精度の高い分析が可能になります。

プロセスFMEA分析をLLMに依頼する

Acsimからエクスポートした業務フローJSONを、Claude(Anthropic社のLLM)に渡してみましょう。

プロンプトには、以下のような指示を含めます。

- 各プロセスステップについて、潜在的な故障モードを洗い出す

- 故障モードの影響、原因、現行の管理方法を分析する

- 重大度(S)、発生度(O)、検出度(D)を評価し、RPNを算出する

- 特に手動作業(manual)のヒューマンエラーリスクに注目する

すると、LLMは業務フロー全体を俯瞰し、数分でFMEA分析表のドラフトを生成します。

実際の出力例

たとえば、自動車メーカーの部品調達業務フロー(手動作業20件、自動作業68件)を分析した結果、以下のような高リスク項目が特定されました。

| プロセスステップ | 故障モード | S | O | D | RPN |

|---|---|---|---|---|---|

| 発注依頼書を作成する | 品番・数量の入力ミス | 8 | 6 | 4 | 192 |

| 予算妥当性を確認する | 予算超過の見落とし | 8 | 5 | 4 | 160 |

| 発注書を最終確認する | 品番・数量・納期・単価の確認不足 | 8 | 5 | 4 | 160 |

| 入荷検査を実施する | 検査漏れ・不十分な検査 | 10 | 4 | 4 | 160 |

手動作業に集中してリスクが洗い出され、その原因と推奨対策まで提案されます。

ClaudeならExcelファイルの生成まで可能

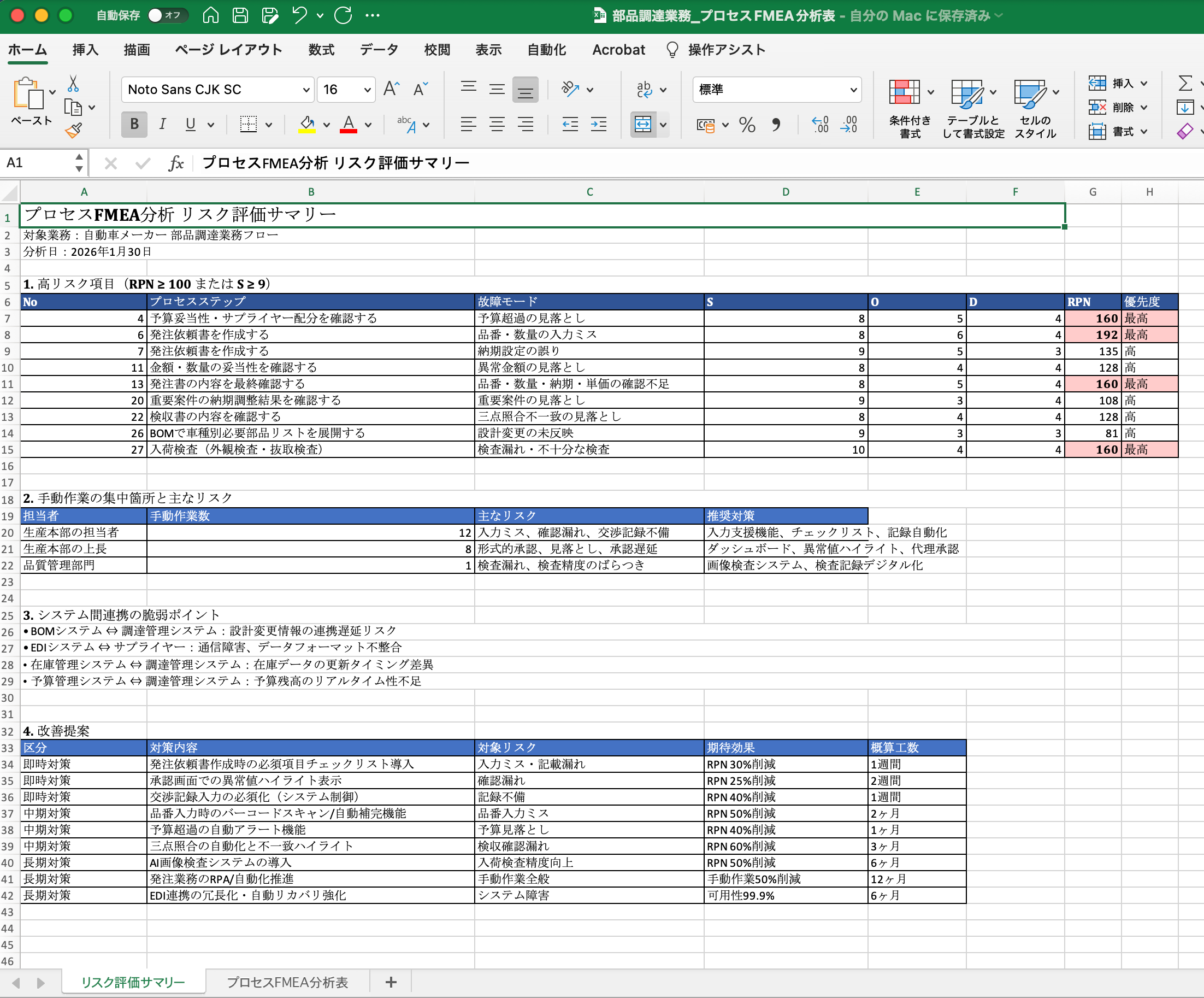

分析結果をそのままExcelへ

Claudeの特徴の一つに、Excelファイルを直接生成できる機能があります。

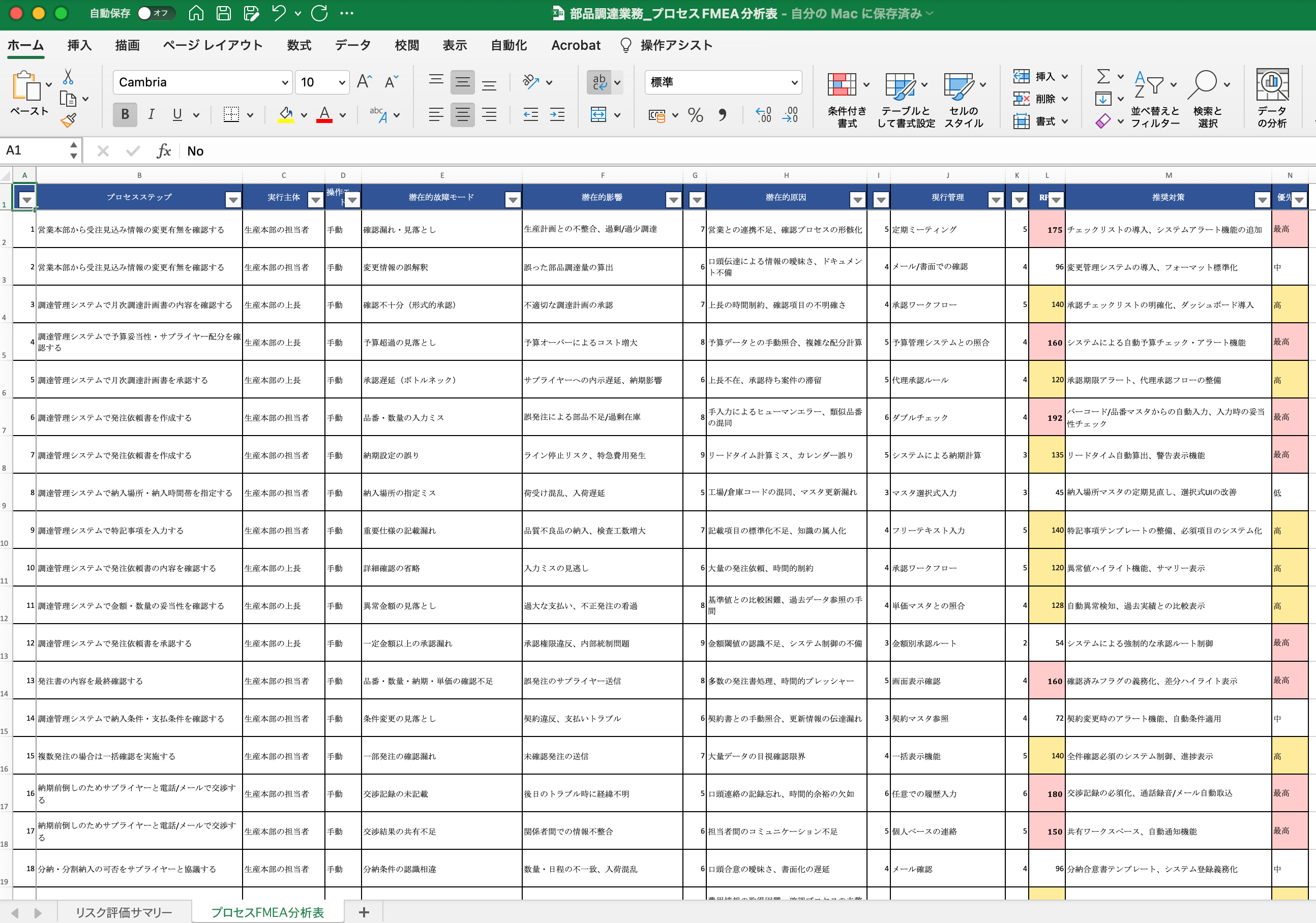

FMEA分析表を「Excelで出力してください」と依頼すると、以下のような成果物が生成されます。

- プロセスFMEA分析表:全プロセスの故障モード、影響、S/O/D評価、RPN、推奨対策

- リスク評価サマリー:高リスク項目一覧、手動作業集中箇所、システム間連携の脆弱ポイント

- 改善提案:即時対策、中期対策、長期対策に分類された具体的な施策

フィルター機能やセルの色分け(高リスク項目のハイライト)も含め、そのまま社内で共有できる品質のファイルが出力されます。

実際にClaudeが出力したExcelファイルのスクリーンショットをご紹介します。

まず、リスク評価サマリーです。高リスク項目(RPN≧100またはS≧9)の一覧、手動作業が集中している箇所とその主なリスク、システム間連携の脆弱ポイント、そして即時・中期・長期に分類された改善提案が1シートにまとまっています。

次に、プロセスFMEA分析表の本体です。各プロセスステップについて、故障モード、潜在的影響、潜在的原因、現行の管理方法、S/O/D評価、RPN、推奨対策が一覧化されています。

「分析して、Excelにまとめて」が一気通貫

従来のワークフローを思い出してください。

- 業務フローをExcelで整理(数日)

- FMEA分析シートに転記(数時間)

- リスクを洗い出し、表を埋める(数日)

- 集計・サマリーを作成(数時間)

これが、Acsim × Claudeの組み合わせでは:

- Acsimで業務フローを構造化(ヒアリングしながらリアルタイムで)

- JSONをエクスポートし、Claudeに渡す

- 分析結果がExcelファイルとして出力される

数日〜数週間かかっていた作業が、数十分に短縮される可能性があります。

これは「叩き台」。人の判断を支えるAI

AIの出力は100%正確ではない

ここで、重要なことをお伝えしておきます。

LLMが出力するFMEA分析は、あくまで「叩き台」です。

LLMは、業務フローの構造を読み解き、一般的な故障モードのパターンに基づいて分析を行います。しかし、現場固有の事情、過去のインシデント履歴、組織特有のリスクファクターまでは把握していません。

AIの出力をそのまま最終成果物にするのではなく、専門家がレビューし、補完し、判断することが前提です。

「ゼロから作る」から「叩き台をレビューする」へ

私たちAcsimが目指しているのは、AIで人の判断を代替することではありません。

「ゼロから作る重労働」を「叩き台をレビューする知的作業」に変えることです。

白紙から始めると、「何を書けばいいか」で悩む時間が生まれます。一方、叩き台があれば、「ここは違う」「これが足りない」という観点で議論を始められます。

この違いは、工数だけでなく、議論の質にも影響します。

本来の仕事に時間を使う

プロセスFMEA分析の本質は、リスクを特定し、対策を講じ、品質を守ることにあります。

Excelを埋める作業ではありません。

AIに「整理」と「洗い出し」を任せ、人は「判断」と「対策」に集中する。この役割分担ができれば、プロセスFMEAはより実効性のある取り組みになるはずです。

まとめ:プロセスFMEA分析の新しいアプローチ

本記事では、以下の流れをご紹介しました。

-

Acsimで業務フローを構造化する

- テキストから業務フローを生成

- 一貫したフォーマットで可視化

- JSON形式でエクスポート

-

構造化データをLLM(Claude)に渡す

- 手動/自動作業の識別

- 潜在的故障モードの網羅的な洗い出し

- S/O/D評価とRPN算出

-

分析結果をExcelファイルとして出力

- FMEA分析表

- リスク評価サマリー

- 改善提案

-

人がレビューし、最終判断を下す

- AIの出力は「叩き台」

- 専門家の知見で補完・修正

- 対策の議論に時間を集中

プロセスFMEA分析に限らず、品質管理の現場では「整理」と「ドキュメント化」に多くの時間が費やされています。

私たちROUTE06は、Acsimを通じて、業務プロセスの構造化とAI活用による分析支援を提供しています。

「まずは自社の業務フローで試してみたい」「プロセスFMEA以外の活用方法も知りたい」という方は、ぜひお気軽にお問い合わせください。